再生紙工場とギャラリーを

見学しませんか?

山陽製紙・本社工場は男里川のそばにあります。

再生紙の製造工程や再生紙商品を揃えたギャラリーをご覧いただけます。

オプションで紙抄きの体験もできますので、お気軽にお問い合わせください。

〜 工場見学概要 〜

| 内容 | 【個人】工場見学・ギャラリー見学 【法人】工場見学・立会抄造(要お打ち合せ) |

|---|---|

| 所要時間 | 約30~50分 |

| 見学可能日時 | 【個人】毎月第4月曜日 13:00-15:00 ※工場の稼働状況によって受け入れ時間変更の可能性がございます ※先着順 ※第4月曜日が祝日の場合は当月開催なし 【法人】お申し込みフォームから日時をご指定ください。 |

| お申込方法 | 【個人・法人】下記フォームより、ご希望日の2週間前までにお申込みください。 |

| その他ご注意事項 |

・紙抄き体験をご希望の方はフォームの「追加オプション」へチェックをお入れください。 ・工場見学では足元が不安定な場所もございます。当日は歩きやすい靴、動きやすい服装でお越しください。 ・個人のお申込みは開催日につき最小催行人数1名以上、最大7名様が定員です。先着順のため、 ご希望に添えない場合がございます。 ・観光目的でのご利用はお断りいたします。 ・休業日に頂いた申込みに関しては翌営業日にご連絡差し上げます。 ・弊社休業日(祝日、長期休暇など)はご見学いただけません。予めご了承ください。 |

個人向け工場見学スケジュール

希望日を選択してください

※工場の稼働状況によって受け入れ時間変更の可能性がございます

※毎月第4月曜日 13:00 - 15:00 開催(先着順)

※毎月第4月曜日が祝日の場合は当月開催なし

※当月の工場見学の実施については、月初に掲載致します。

〜 ギャラリー紹介 〜

-

再生紙雑貨は購入も可能です。 -

〜 バーチャル工場見学 〜

クレープ紙ができるまで

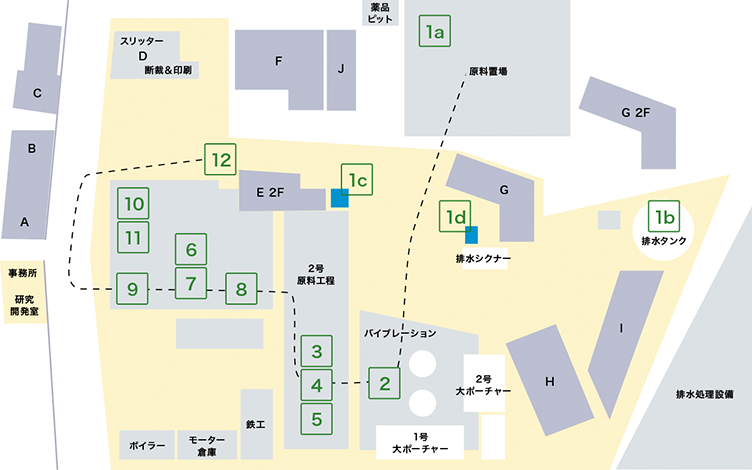

工場見学コース

所要時間:約30~50分

-

1a原料置場

主原料は段ボールや茶クラフト紙といった古紙です。

抄造品種別に

・牛乳パック古紙パルプ

・PELP!(オフィス古紙)

・新聞紙等

・針葉樹晒し古紙パルプ(白)

・針葉樹未晒し古紙パルプ(茶)も一部使用します。 -

1b排水処理タンク

抄造時に排水されるものを凝集沈殿処理法にて対処。

タンク容量は約600t(㎥)で1日あたり約2000tの水を処理します。

活性炭処理による高度排水処理設備により、魚のすめる水にして川に返します。 -

1c産業廃棄物処理(RPF)

原料に含まれるフィルムなどの残渣を管理しています。

廃棄物としての処理は協力会社様の方で熱資源化(RPF)として活用頂いています。 -

1d製紙スラッジ(PS)

製紙(ペーパー)スラッジ

略称:PS

排水タンクから凝集沈殿処理を行われたものが脱水され管理されます。こちらも協力会社様の下、再生資源(セメント増量剤)として主に活用されています。 -

2パルパー(ミキサー)

3チェスト&ジャボロ

4シクナー原料を水で離解する(ほぐして溶かす)機械で、様々な原料を溶かし次工程に送る箇所。その後ジャボロと呼ばれる機械を通り、原料に残っている異物(ゴミ)を排出していきます。

※パルパー容量は300~400kg前後で原料を追加しながら稼働します。 -

ポーチャー(タンク)

溶かした原料に染料や薬品を添加しながら濃度調整を行うタンクです。1/2号共に2つずつあり、1号は約600kg、2号は約1200kgの容量になります。タンク形状は楕円状で、奥にスクリューがあり、流れるプールのように原料を周回させながら調整します。

-

5DDR

叩解運転により原料を更に細かくしていきます。2枚の刃の間を通りながら、肌理の細かい原料になっていく事で種類別に応じた紙の地合を作り出すことが可能です。

-

6バット&シリンダー

前工程までで作られた原料をシートにしていく箇所です。2つの水槽に円網と呼ばれるシリンダーが入っており、水槽に溜まる原料を円網で濾す(すくい上げる)事でシートが作られていきます。

-

7プレスロール(クレープ形成)

プレス脱水された湿紙にクレープ(シワ)をつけます。ドクター刃というものに湿紙をあてていく事で形成されていきます。

-

8ドライヤー(アイロン)

乾燥エリアになります。アイロンを円筒型にしたようなもので表裏交互に乾かしていきます。

-

9ポープリール

乾燥され出来上がった紙のシートを巻き上げながら原紙として完成させます。

-

10ボビンカッター

加工エリア、スリット機。受注の内容に合わせた幅と長さにスリット(切分)していきます。ここで出た製品以外の端材は全て原料エリアに戻され、再利用されます。

-

11包装

製品を受注に合わせて包装&梱包していきます。お客様の要望に合わせ、PPバンド掛けや包装紙無しなどいろいろな形状で出荷されていきます。

-

12原紙置場&製品倉庫

製造エリアから加工エリアへ移動する前に、こちらで管理されます。加工されて包装された製品群も管理されています。

-

フレキソ印刷機

製品にお客様の要望に合った印刷を自社にて行います。一色刷りのロゴマークや社名の印刷など、搬入後すぐに使用頂けるように対応します。